Resina epoxica

Termoplàsticos > ► Termoestable

Resina epoxica

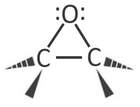

Se sintetizaron por primera vez en la década de 1930, pero se industrializaron solo después de la Segunda Guerra Mundial de 1946. A pesar del alto costo, proporcionaron una flexibilidad de formulación excepcional. Las resinas epoxi son poliéter termoendurecibles con reacción en frío. Las resinas epoxi representan una familia de materiales poliméricos termoendurecibles que no dan lugar a productos de reacción secundarios cuando se endurecen; Por esta razón tienen una baja contracción de reticulación. También exhiben buena adhesión a otros materiales, buena resistencia química y ambiental, buenas propiedades de aislamiento mecánico y eléctrico. Pertenecen a resinas de poliéter y, por lo tanto, se caracterizan por la presencia, en la cadena principal, de enlaces etéreos -C-O-C-. Son polímeros termoendurecibles con bajo peso molecular generalmente entre 300 y 10000, que tienen como característica común los productos que contienen el anillo epoxi, es una estructura general formada por tres átomos unidos entre sí, de los cuales dos átomos son mientras que el tercero es un átomo. de oxigeno Las resinas epoxídicas son vítreas a temperatura ambiente y luego se mezclan con diluyentes para reducir su viscosidad a niveles adecuados para la impregnación de las fibras. Los diluyentes son sustancias epoxídicas mono, bi y trifuncionales que tienen una viscosidad significativamente más baja que la resina epoxídica del bisfenol A o el bisfenol F.

Se sintetizaron por primera vez en la década de 1930, pero se industrializaron solo después de la Segunda Guerra Mundial de 1946. A pesar del alto costo, proporcionaron una flexibilidad de formulación excepcional. Las resinas epoxi son poliéter termoendurecibles con reacción en frío. Las resinas epoxi representan una familia de materiales poliméricos termoendurecibles que no dan lugar a productos de reacción secundarios cuando se endurecen; Por esta razón tienen una baja contracción de reticulación. También exhiben buena adhesión a otros materiales, buena resistencia química y ambiental, buenas propiedades de aislamiento mecánico y eléctrico. Pertenecen a resinas de poliéter y, por lo tanto, se caracterizan por la presencia, en la cadena principal, de enlaces etéreos -C-O-C-. Son polímeros termoendurecibles con bajo peso molecular generalmente entre 300 y 10000, que tienen como característica común los productos que contienen el anillo epoxi, es una estructura general formada por tres átomos unidos entre sí, de los cuales dos átomos son mientras que el tercero es un átomo. de oxigeno Las resinas epoxídicas son vítreas a temperatura ambiente y luego se mezclan con diluyentes para reducir su viscosidad a niveles adecuados para la impregnación de las fibras. Los diluyentes son sustancias epoxídicas mono, bi y trifuncionales que tienen una viscosidad significativamente más baja que la resina epoxídica del bisfenol A o el bisfenol F.

Una de sus grandes ventajas era la posibilidad de endurecimiento en frío o en caliente. Las piezas obtenidas aireadas en cualquier soporte o inserto, mostraron una gran resistencia a los agentes químicos y atmosféricos, excelentes propiedades dieléctricas y alta resistencia mecánica, manteniendo una excelente estabilidad dimensional y baja contracción en la fase de enfriamiento. Las resinas epoxi se utilizaron para aplicaciones en la industria de la ingeniería eléctrica (transformadores, condensadores, estatores, colectores de anillo, partes de motores e interruptores, aisladores, circuitos eléctricos impresos, etc.), en el sector aeroespacial (como aglutinantes de plástico reforzado), en el sector náutico ( cascos de embarcaciones), en la construcción naval (tuberías, tanques, depósitos, canales para el drenaje de líquidos corrosivos. Gracias a su versatilidad de formulación, permitió la producción rápida de prototipos u objetos de forma compleja .Las aplicaciones de materiales en base a epoxi son extensas e incluyen revestimientos, adhesivos y materiales compuestos como los que usan fibra de carbono y fibra de vidrio de refuerzo (a pesar de poliéster, viniléster y otras termoestables resinas se utilizan también para plástico reforzado con vidrio). La química de las resinas epóxicas, y la gama de variaciones de curado disponible en el mercado permite a los polímeros se producen con una amplia gama de propiedades. En general, las resinas epoxi son conocidos por su excelente adherencia química y resistencia al calor, de buenas a excelentes propiedades mecánicas y muy buenas propiedades como aislantes eléctricos. Mucha de las propiedades de los epoxis se puede modificar (por ejemplo, resinas epoxi con relleno de plata, confiere conductividad eléctrica, aunque epoxis son típicamente aislante de la electricidad). También existen variaciones que ofrecen un elevado aislamiento térmico, o la conductividad térmica combinada con una alta resistencia eléctrica para aplicaciones de electrónica. Otro uso que se le han dado a las resinas epoxi son en el ámbito de las artes plásticas para el moldeo de miniaturas.

Una de sus grandes ventajas era la posibilidad de endurecimiento en frío o en caliente. Las piezas obtenidas aireadas en cualquier soporte o inserto, mostraron una gran resistencia a los agentes químicos y atmosféricos, excelentes propiedades dieléctricas y alta resistencia mecánica, manteniendo una excelente estabilidad dimensional y baja contracción en la fase de enfriamiento. Las resinas epoxi se utilizaron para aplicaciones en la industria de la ingeniería eléctrica (transformadores, condensadores, estatores, colectores de anillo, partes de motores e interruptores, aisladores, circuitos eléctricos impresos, etc.), en el sector aeroespacial (como aglutinantes de plástico reforzado), en el sector náutico ( cascos de embarcaciones), en la construcción naval (tuberías, tanques, depósitos, canales para el drenaje de líquidos corrosivos. Gracias a su versatilidad de formulación, permitió la producción rápida de prototipos u objetos de forma compleja .Las aplicaciones de materiales en base a epoxi son extensas e incluyen revestimientos, adhesivos y materiales compuestos como los que usan fibra de carbono y fibra de vidrio de refuerzo (a pesar de poliéster, viniléster y otras termoestables resinas se utilizan también para plástico reforzado con vidrio). La química de las resinas epóxicas, y la gama de variaciones de curado disponible en el mercado permite a los polímeros se producen con una amplia gama de propiedades. En general, las resinas epoxi son conocidos por su excelente adherencia química y resistencia al calor, de buenas a excelentes propiedades mecánicas y muy buenas propiedades como aislantes eléctricos. Mucha de las propiedades de los epoxis se puede modificar (por ejemplo, resinas epoxi con relleno de plata, confiere conductividad eléctrica, aunque epoxis son típicamente aislante de la electricidad). También existen variaciones que ofrecen un elevado aislamiento térmico, o la conductividad térmica combinada con una alta resistencia eléctrica para aplicaciones de electrónica. Otro uso que se le han dado a las resinas epoxi son en el ámbito de las artes plásticas para el moldeo de miniaturas.

Las resinas epoxi se endurecen para dar materiales sólidos con la ayuda de agentes de reticulación o catalizadores como aminas, anhídridos y aldehídos. El endurecimiento de una resina puede hacerse con un agente (una molécula epoxi se une a otra en presencia del catalizador) o con un endurecedor (el reactivo endurecedor o agente de curado se combina con una o más moléculas de resina). Los agentes catalizadores más empleados son las bases fuertes tales como aminas terciarias o materiales fuertemente aceptores de protones, como el trifluoruro de boro. Los reactivos endurecedores pueden clasificarse en:

Gracias a su estabilidad dimensional y resistencia, han encontrado sus amplias aplicaciones como troqueles para el moldeo en frío de formas metálicas, por ejemplo, tanques de gasolina para automóviles. Las propiedades adhesivas y la notable resistencia a las altas temperaturas y a los agentes químicos les ha permitido ser utilizados en recubrimientos protectores para metales y para unir piezas metálicas. Las excelentes propiedades eléctricas permiten su uso como recubrimientos de dispositivos electrónicos delicados en cohetes para protegerlos del estrés térmico y mecánico.

Gracias a su estabilidad dimensional y resistencia, han encontrado sus amplias aplicaciones como troqueles para el moldeo en frío de formas metálicas, por ejemplo, tanques de gasolina para automóviles. Las propiedades adhesivas y la notable resistencia a las altas temperaturas y a los agentes químicos les ha permitido ser utilizados en recubrimientos protectores para metales y para unir piezas metálicas. Las excelentes propiedades eléctricas permiten su uso como recubrimientos de dispositivos electrónicos delicados en cohetes para protegerlos del estrés térmico y mecánico.

Propiedades de resinas epoxi

Una de sus grandes ventajas era la posibilidad de endurecimiento en frío o en caliente. Las piezas obtenidas aireadas en cualquier soporte o inserto, mostraron una gran resistencia a los agentes químicos y atmosféricos, excelentes propiedades dieléctricas y alta resistencia mecánica, manteniendo una excelente estabilidad dimensional y baja contracción en la fase de enfriamiento. Las resinas epoxi se utilizaron para aplicaciones en la industria de la ingeniería eléctrica (transformadores, condensadores, estatores, colectores de anillo, partes de motores e interruptores, aisladores, circuitos eléctricos impresos, etc.), en el sector aeroespacial (como aglutinantes de plástico reforzado), en el sector náutico ( cascos de embarcaciones), en la construcción naval (tuberías, tanques, depósitos, canales para el drenaje de líquidos corrosivos. Gracias a su versatilidad de formulación, permitió la producción rápida de prototipos u objetos de forma compleja .Las aplicaciones de materiales en base a epoxi son extensas e incluyen revestimientos, adhesivos y materiales compuestos como los que usan fibra de carbono y fibra de vidrio de refuerzo (a pesar de poliéster, viniléster y otras termoestables resinas se utilizan también para plástico reforzado con vidrio). La química de las resinas epóxicas, y la gama de variaciones de curado disponible en el mercado permite a los polímeros se producen con una amplia gama de propiedades. En general, las resinas epoxi son conocidos por su excelente adherencia química y resistencia al calor, de buenas a excelentes propiedades mecánicas y muy buenas propiedades como aislantes eléctricos. Mucha de las propiedades de los epoxis se puede modificar (por ejemplo, resinas epoxi con relleno de plata, confiere conductividad eléctrica, aunque epoxis son típicamente aislante de la electricidad). También existen variaciones que ofrecen un elevado aislamiento térmico, o la conductividad térmica combinada con una alta resistencia eléctrica para aplicaciones de electrónica. Otro uso que se le han dado a las resinas epoxi son en el ámbito de las artes plásticas para el moldeo de miniaturas.

Una de sus grandes ventajas era la posibilidad de endurecimiento en frío o en caliente. Las piezas obtenidas aireadas en cualquier soporte o inserto, mostraron una gran resistencia a los agentes químicos y atmosféricos, excelentes propiedades dieléctricas y alta resistencia mecánica, manteniendo una excelente estabilidad dimensional y baja contracción en la fase de enfriamiento. Las resinas epoxi se utilizaron para aplicaciones en la industria de la ingeniería eléctrica (transformadores, condensadores, estatores, colectores de anillo, partes de motores e interruptores, aisladores, circuitos eléctricos impresos, etc.), en el sector aeroespacial (como aglutinantes de plástico reforzado), en el sector náutico ( cascos de embarcaciones), en la construcción naval (tuberías, tanques, depósitos, canales para el drenaje de líquidos corrosivos. Gracias a su versatilidad de formulación, permitió la producción rápida de prototipos u objetos de forma compleja .Las aplicaciones de materiales en base a epoxi son extensas e incluyen revestimientos, adhesivos y materiales compuestos como los que usan fibra de carbono y fibra de vidrio de refuerzo (a pesar de poliéster, viniléster y otras termoestables resinas se utilizan también para plástico reforzado con vidrio). La química de las resinas epóxicas, y la gama de variaciones de curado disponible en el mercado permite a los polímeros se producen con una amplia gama de propiedades. En general, las resinas epoxi son conocidos por su excelente adherencia química y resistencia al calor, de buenas a excelentes propiedades mecánicas y muy buenas propiedades como aislantes eléctricos. Mucha de las propiedades de los epoxis se puede modificar (por ejemplo, resinas epoxi con relleno de plata, confiere conductividad eléctrica, aunque epoxis son típicamente aislante de la electricidad). También existen variaciones que ofrecen un elevado aislamiento térmico, o la conductividad térmica combinada con una alta resistencia eléctrica para aplicaciones de electrónica. Otro uso que se le han dado a las resinas epoxi son en el ámbito de las artes plásticas para el moldeo de miniaturas.Síntesis de resinas epoxi

Debido al uso de endurecedores específicos, el proceso de polimerización es notablemente diferente al de otras resinas: la síntesis de resinas epoxídicas se realiza en dos pasos, primero la formación de los monómeros y luego la polimerización por condensación. Las resinas epoxi más utilizadas se obtienen de un producto intermedio obtenido de los monómeros de bisfenol A y epiclorhidrina. El compuesto intermedio compuesto epoxídico obtenido por condensación de epiclorhidrina con bisfenol A, conduce a la formación de un polímero en el que los dos extremos de las cadenas están ocupados por dos grupos epoxi. El compuesto intermedio puede ser sólido o líquido dependiendo del valor de n (líquido para valores bajos de n, sólido para valores altos de n), después de mezclarlo con el agente de reticulación, generalmente trifloruro de boro (o compuestos que contienen átomos de hidrógeno activos, tales como alcoholes, mercaptanos, ácidos orgánicos, aminas primarias y secundarias), y con plastificantes y cargas, reaccionan más. En la práctica, la reacción entre los grupos epoxi y la diamina conduce a la formación de una resina reticulada.

Clasificación

Los sistemas epoxi se componen de dos elementos principales: resina y endurecedor, a los que pueden incorporarse agentes modificadores (diluyentes, flexibilizadores, cargas...), para modificar alguna propiedades físicas o químicas del sistema de resina o abaratarlo. - Resinas de base. Las resinas epoxi pueden clasificarse en:

- Éteres glicéricos

- Esteres glicéricos

- Aminas glicéricas

- Alifáticas lineales

- Cicloalifáticas

Reticulación de resinas epoxi

- Agentes de curado en frío. Reaccionan con las resinas a temperaturas ordinarias o bajas, en atmósferas particularmente húmedas; de este grupo son: las aminas alifáticas primaria, las poliaminas, las poliamidas y los polisocianatos

- Agentes de curado en caliente. Los más empleados son los anhídridos orgánicos, las aminas primarias y aromáticas y los catalizadores, que son inactivos a temperaturas ordinarias, pero que se descomponen en componentes activos al calentarlos

Aplicaciones de resinas epoxi